minuten. Daarna laat men den vorm

rustig staan, terwijl het ijzer afkoelt,

waarbij het stolt en krimpt. Wanneer

de vorm op de juiste maat was ge

maakt, zooals de teekening aangaf, zou

het werkstuk te klein geworden zijn.

Daarom moet de modelmaker het hou

ten model grooter maken dan de juiste

maat van de teekening, en wel zooveel

als de krimpmaat van het gegoten ma

teriaal. Moet het stuk bovendien be

werkt worden, dan is het noodzakelijk,

om er nog een toegift voor deze be

werking bij te doen, zoodat dus de

maat van het model gelijk is aan de

teekeningmaat bewerkingstoegift -f-

krimpmaat en de maat van het giet-

stuk gelijk aan de teekeningmaat -f-

bewerkingstoegift.

Het krimpen geschiedt in den vorm,

terwijl het gietstuk dus nog geheel in

gepakt is in het vormmateriaal. Dit

laatste mag daartoe vooral geen be

lemmering zijn, m.a.w. het vorm- en

kernmateriaal moet na het gieten zijn

vastheid verloren hebben, en moet het

om de in dit geval wel zeer toepasse

lijke geijkte term te gebruiken „uit el

kaar vallen als droog zand Soms is

de wanddikte bij een groot gietstuk al

te dun om de spanningen, die bij het

krimpen t.g.v. de weerstand van de

kern kunnen ontstaan, op te nemen, en

bestaat de mogelijkheid, dat het giet

stuk springt. In zoo n geval is het

daarom noodzakelijk om zoo vlug mo

gelijk na het gieten de kern eruit te

hakken, opdat het gietstuk ongehinderd

kan afkoelen.

De vorm en de kern bestaan uit zand

of leem. Zuiver (100 pet.) zand is,

evenals 100 procentig ijzer, niet te ge

bruiken, want dit is veel te rul.

De bindkracht van het vormzand

wordt eraan verleend door de tusschen

de zandkorrels aanwezige toonaarde,

welker percentage bij elke zandsoort

verschillend is. Doch ook dit zand is

niet direct te gebruiken, want het moet

bovendien vuurvast zijn. Men moet

zich n.l. goed voorstellen, dat geduren

de het gieten ter plaatse plotseling een

groot temperatuurverschil heerscht,

waardoor zich heel gemakkelijk minder

aangename complicaties kunnen voor

doen. Wanneer het zand niet vuurvast

is gemaakt (met graphiet en black)

bakt het na het gieten aan het gietstuk

vast, en is het werkstuk alleen met de

grootste moeite schoon te maken, toch

blijft er dan altijd nog een dun laagje

over, dat een cementachtige tint heeft.

Vooral treedt dit op bij vormen, die

om welke reden ook, niet gedroogd

worden, het z.g. gieten in „nat zand".

Kernzand moet weer op een andere

wijze gemaakt worden dan vormzand.

Het moet grootere vastheid hebben,

want een kern moet over een tamelijk

groote lengte vrij kunnen dragen en

moet ook over een behoorlijke hoogte

blijven staan.

Niet voor al het werk is zand te ge

bruiken. Sommige gietstukken zijn te

ingewikkeld om een zandvorm en zand-

kern te maken. Dan wordt een ander

vormmateriaal genomen, de leem. Het

hoofdbestanddeel van leem is ook zand,

maar wordt met water en andere stof

fen aangemengd tot een brei-achtige

massa. Het groote verschil tusschen

leem- en zandvormen is, dat leemwerk

altijd gedroogd moet worden, terwijl

zandvormen soms in ongedroogden toe

stand afgegoten kunnen worden (z.g.

nat zand). Kernen daarentegen moeten

altijd gedroogd worden, onverschillig

of ze van zand of leem zijn gemaakt.

Het niet-drogen van zandvormen

kan slechts dan toegepast worden, wan

neer de constructie van den vorm zoo

danig is, dat de zandmassa alleen op

druk wordt belast. Bij overhangende

zandmassa's treedt ook trek op zoodat

dan noodzakelijk gedroogd moet wor

den. Aan het drogen is een groot voor

deel verbonden, n.l. dat de vormen

nauwkeurig en scherp afgewerkt kun

nen worden. Een nadeel (slechts gel

dende voor spoedgevallen) is, dat van

daag niet afgeleverd kan worden, wat

heden eerst besteld werd, want het

drogen gebeurt in de droofstoof des

nachts.

Waar we hierboven over kernzand

spraken is het wenschelijk, even de

beteekenis van een kern te behandelen.

Wanneer het model uit het vormzand

weggenomen is, blijft er een ruimte

over, die bij het volgieten een massief

stuk ijzer oplevert. Het gietstuk moet

echter een wanddikte hebben. Binnenin

moet er dus een ruimte zijn, waar ge

durende het gieten geen vloeibaar

materiaal kan komen. Dit nu wordt

verkregen door de kern, die in de kern

punten opgelegd is.

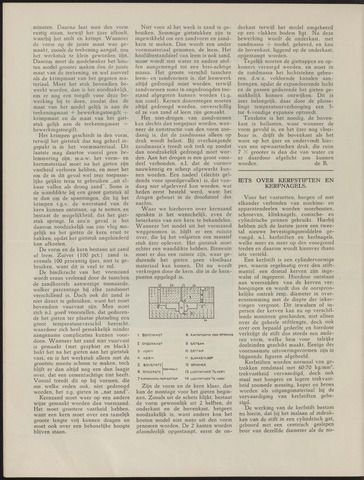

Zijn de vorm en de kern klaar, dan

kan de montage voor het gieten begin

nen. Zooals uit de schets blijkt, bestaat

de vorm gewoonlijk uit 2 helften, de

onderkast en de bovenkast, hetgeen

noodzakelijk is, want anders kon het

houten model niet meer uit den vorm

genomen worden. De 2 kasten worden

afzonderlijk opgestampt, eerst de on

derkast terwijl het model omgekeerd

op een vlakken bodem ligt. Na deze

bewerking wordt de onderkast, met

zandmassa -|- model, gekeerd, en kan

de bovenkast, liggend op de onderkast,

opgestampt worden.

Tegelijk moeten de giettappen en op-

komers verzorgd worden, en moet in

de zandmassa het luchtsteken gebeu

ren, d.w.z. voldoende kanalen aan

brengen, opdat de expandeerende lucht

en de gassen gedurende het gieten ge

makkelijk kunnen ontwijken. Dit is

zeer belangrijk, daar door de plotse

linge temperatuurverhooging een 3-

tot 4-voudige expansie optreedt.

Tenslotte is het noodig, de boven

kast te ballasten, want wanneer de

vorm gevuld is, en het ijzer nog vloei

baar is, drijft de bovenkast als het

ware op het ijzer en ondervindt hier

van een opwaartschen druk, die ruim

7 X grooter is dan die van water en

er daardoor afgelicht zou kunnen

worden. de B.

IETS OVER KERF STIFTEN EN

KERFNAGELS.

Voor het vastzetten, borgen of met

elkander verbinden van machine- en

apparatendeelen worden moerbouten,

schroeven, klinknagels, conische- en

cylindrische pennen gebruikt. Hierbij

hebben zich de laatste jaren een twee

tal nieuwe bevestigingsmiddelen ge

voegd, n.l. kerfstiften en kerfnagels,

welke meer en meer op den voorgrond

treden en daarom wordt hierover thans

iets verteld.

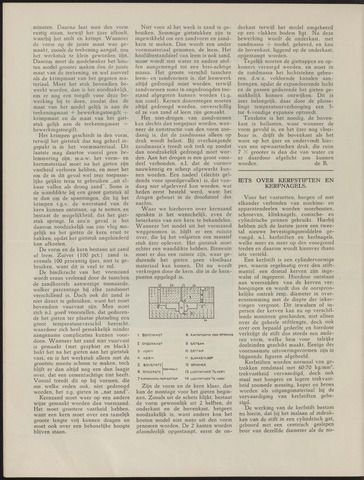

Een kerfstift is een cylindervormige

pen, waarin regelmatig over den stift-

mantel een drietal kerven zijn inge-

walst of ingeperst. Hierdoor ontstaan

aan weerszijden van de kerven ver

hoogingen en wordt dus de oorspron

kelijke omtrek resp. diameter in over

eenstemming met de diepte der inker

vingen vergroot. Dit inwalsen of in

persen der kerven kan nu op verschil

lende manieren geschieden, niet alleen

over de geheele stiftlengte, doch ook

over een bepaald gedeelte en hierdoor

verkrijgt de stift dus steeds een ande

ren vorm, welke hem voor talrijke

doeleinden geschikt maakt. Eenige der

voornaamste uitvoeringsvormen zijn in

bijgaande figuren afgebeeld.

Kerfstiften worden normaal van ge

trokken rondstaal met 60/70 kg/mor.

trekvastheid vervaardigd, doch ook

staal met hoogere en lagere trekvast

heid zoomede messing, koper en brons

worden als uitgangsmateriaal bij de

vervaardiging van kerfstiften gebe

zigd.

De werking van de kerfstift bestaat

nu hierin, dat bij het inslaan of indruk

ken van de stift in een cylindrisch gat,

geboord met een centrisch geslepen

boor van dezelfde diameter als de no-

1 BOVENKAST

2 ONDERKAST

5 /ORH

A KERN

5 BOVENSTE

6 ONDERSTE

6 AANSNUD1NG VOOS OPKOMER

3 QIETBAK

10 Q1ETTAP

11 Slakken loop

12 OPKOMER

li LUCHTAEVOER KERN

7 AANSN30INS VOOR 01ETTAP 14 LUCHTAFVOER. v/o VORM